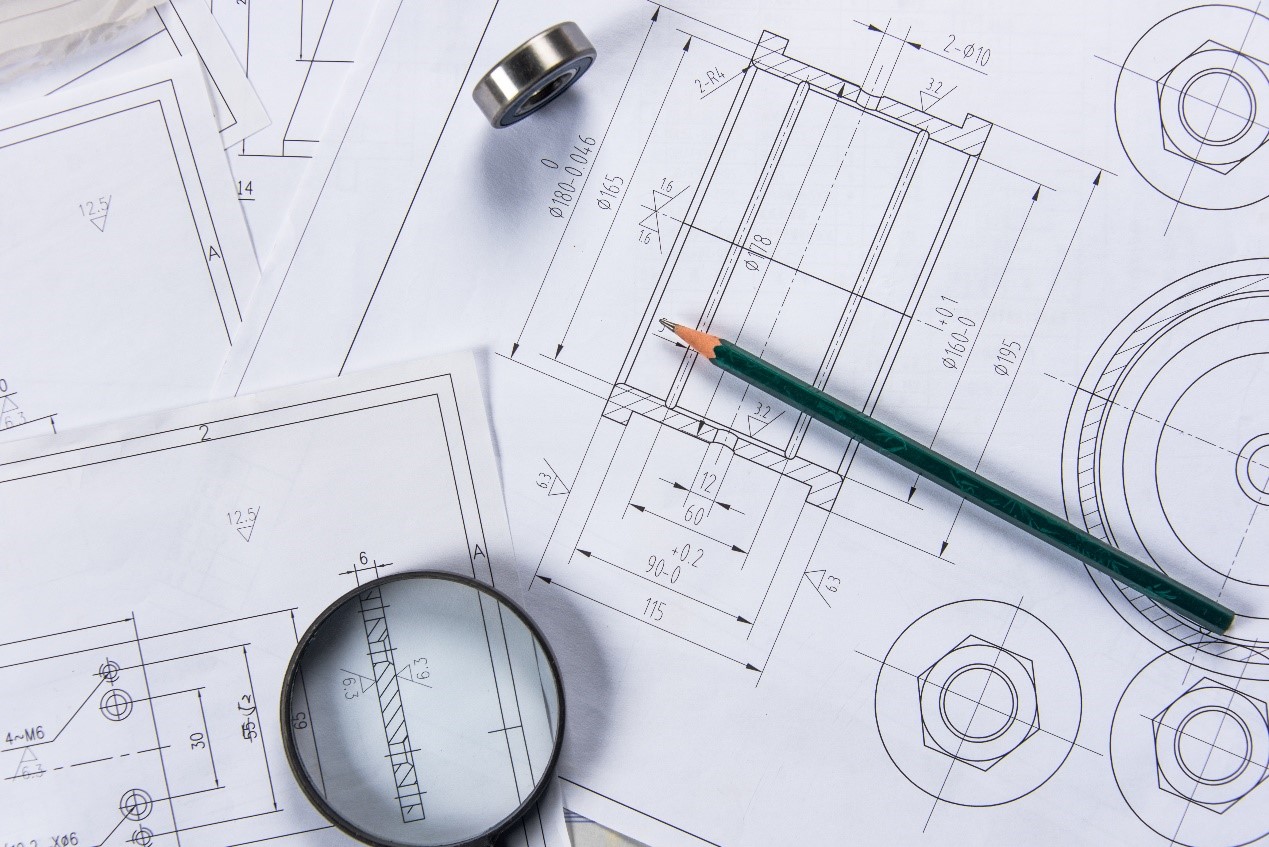

使用快速原型制造零件以测试组件的配合和功能,可以帮助您的产品比竞争对手更快地推向市场。根据测试和分析结果,可以对设计、材料、尺寸、形状、装配、颜色、可制造性和强度进行调整。

今天的产品设计团队可以使用许多快速原型制作过程。一些原型制作过程使用传统的制造方法来制作原型,而其他技术最近才出现。

有几十种方法可以制作原型。随着原型制作过程的不断发展,产品设计师不断尝试确定哪种方法或技术最适合其独特的应用。本文探讨了目前可供设计师使用的主要原型制作过程的优点和缺点。它提供了过程描述,并讨论了由每个特定原型选项生产的零件的材料特性,目标是帮助您为产品开发周期选择最佳的原型制作过程。

比较原型制作过程

各原型定义各不相同,在不同的组织中也可能有所不同,但以下定义可作为起点。

概念模型:为展示一个想法而制作的物理模型。概念模型允许来自不同功能领域的人们看到这个想法,激发思考和讨论,并推动接受或拒绝。

原型属性

速度:将计算机文件转换为物理原型的周转时间

外观:任何视觉属性:颜色、纹理、大小、形状等。

装配/装配测试:制作一个装配的部分或全部零件,将它们放在一起,并检查它们是否正确配合。在总体级别,这将检查设计错误,例如在2英寸处放置两个标签。间距和配合槽为1英寸。在精细程度上,这是一个微小的尺寸差异和公差问题。显然,任何涉及公差的试验都需要使用实际制造工艺或具有类似公差的工艺。

零件的形状:特征和尺寸

配合:零件与其他零件的配合方式

功能测试:查看零件或组件在承受代表其实际应用中所见应力时的功能。

耐化学性:耐化学物质,包括酸、碱、碳氢化合物、燃料等。

机械性能:通过拉伸强度、压缩强度、弯曲强度、冲击强度、抗撕裂性等测量的零件强度。

电气特性:电场和零件的相互作用。这可能包括介电常数、介电强度、耗散因数、表面和体积电阻、静态衰减等。

热性能:随温度变化而发生的机械性能变化。这些可能包括热膨胀系数、热变形温度、维卡软化点等。

光学特性:透光能力。可能包括折射率、透射率和雾度。

寿命测试:测试可能随时间变化的特性,这些特性对于产品在其预期寿命内保持功能非常重要。寿命测试通常涉及将产品置于极端条件下(如温度、湿度、电压、紫外线等),以在较短时间内估计产品在其预期寿命内的反应。

机械性能(疲劳强度):在各种应力水平下承受大量载荷循环的能力。

老化性能(紫外线、蠕变):承受紫外线照射的能力,并具有可接受的降解量;能够承受紫外线照射,并具有可接受的降解量;能够承受施加在具有可接受永久变形水平的零件上的力。

监管测试:由监管或标准组织或机构规定的测试,以确保零件适用于特定用途,如医疗、食品服务或消费者应用。例如保险商实验室(UL)、加拿大标准协会(CSA)、美国食品和药物管理局(FDA)、美国联邦通信委员会(FCC)、国际标准组织(ISO)和欧洲委员会(EC)。

可燃性:树脂或零件在火焰存在时的抗燃性。

EMI/RFI特性:树脂、零件或组件屏蔽或阻挡电磁干扰或射频干扰的能力。

食品等级:批准在准备、供应或食用时与食品接触的应用中使用的树脂或零件。

生物相容性:树脂或零件与人体或动物身体接触的能力,无论是在身体外部还是内部,都不会造成不适当的不良影响(例如刺激、血液相互作用、毒性等)。生物相容性对于外科器械和许多医疗器械都很重要。

总结:

原型模型通过从这些原型的性能和反应中获得宝贵的数据,帮助设计团队做出更明智的决策。在产品开发周期的这一阶段收集的数据越多,预防潜在产品或制造问题的机会就越大。如果遵循深思熟虑的原型化策略,那么产品按时上市、被接受、可靠运行和盈利的可能性就大得多。

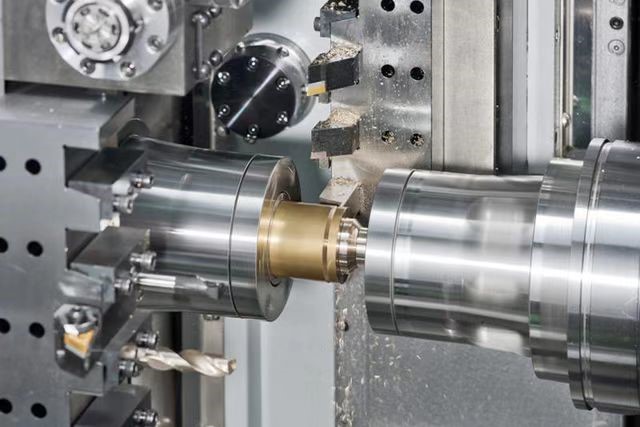

制造原型的最佳方法是什么?答案取决于你在你的过程中所处的位置以及你想要实现的目标。在设计过程的早期,当想法自由流动时,概念模型是有用的。随着设计的进展,具有预期最终产品的尺寸、光洁度、颜色、形状、强度、耐久性和材料特性的原型变得越来越重要。因此,使用正确的原型制作过程至关重要。为了最有效地验证您的设计,请密切关注设计的三个关键要素:功能性、可制造性和可行性。

如果您的原型设计能够以支持最终产品要求的方式重复、经济地生产,那么根据定义,它是可制造的。 这些要求包括维持上述设计功能的能力,将零件成本保持在要求水平以下,并支持生产计划。无论一个设计有多伟大,如果它不能被制造出来,它将一事无成。确保您的原型制作过程考虑到了这一点。

最后,即使您的原型设计具有功能性和可制造性,但这并不意味着任何人都愿意使用它。 从这个意义上说,原型是验证设计可行性的唯一正确方法。 如果您的设计也能通过与市场试验(例如,贸易展展示、可用性测试)和监管测试(例如,FDA医疗器械测试)相关的挑战,那么您的产品发布就成功了。