火焰喷涂技术之线材火焰喷涂技术

线材火焰喷涂一般利用氧-火焰燃气(一般为乙炔)作为热源,喷涂的材料可以是丝状的金属、合金或柔性材料包覆的复合粉末丝材。它是最早获得应用的热喷涂方法,迄今仍在普遍使用。

线材火焰喷涂原理

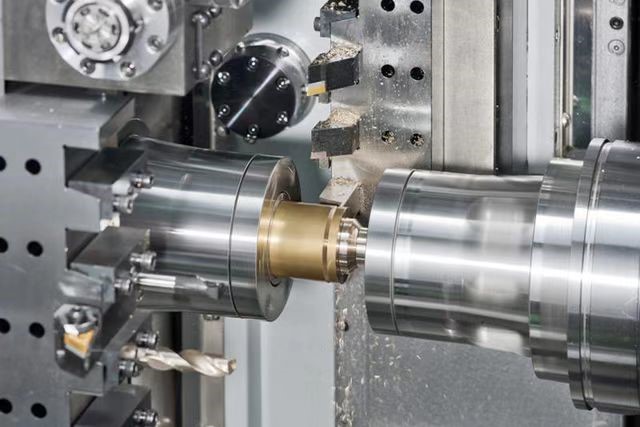

火焰喷涂方法的基本原理是喷枪通过气阀分别引入乙炔、氧气和压缩空气,利用氧-乙炔燃烧火焰作为热源,将连续、均匀送入火焰中的喷涂丝材端部加热到熔化状态,借助于高压气体将熔化状态的丝材雾化成微粒,喷射到经过预先处理的工件表面形成涂层。

火焰线材喷涂装置简单、操作方便;容易实现连续均匀的送料,喷涂质量稳定;喷涂效率高,耗能少。但丝材制造受到拉丝成型工艺的限制。

线材火焰喷涂设备

典型火焰线材喷涂系统主要包括有线材火焰喷枪、氧气、燃气和压缩空气控制装置、送丝装置和供气系统四部分组成。

(1)喷枪

喷枪是火焰线材喷涂设备中最关键的部件。用于喷涂线材的火焰喷枪,按氧-燃气的引进方式可分为射吸式和等压式两种,射吸式喷枪是利用氧气气流吸入乙炔气,操作方便,使用安全。按送丝动力可分为气涡轮送丝和电机送丝两种。我国设计的喷枪多为射吸式。

SQP-1型氧-乙炔火焰线材喷枪是由上海喷涂机械厂自行设计的射吸式火焰线材喷枪,是目前国内最常用的火焰线材喷枪,它以线材的金属材料为喷涂材料,以氧-乙炔火焰为热源,送丝动力气源为气涡轮,可手持和机夹。

(2)控制装置

气体燃料、氧气、压缩空气的压力与流量是影响涂层性能的重要参数,一般需要采用调压器和流量计同时进行控制。通过调节阀调节气体的压力和流量,并通过串联回火防止器确保系统安全。

(3)送丝机构

由丝材盘架和送丝驱动机构组成,送丝机构取决于枪内的驱动装置,为了能够将丝材均匀地送入火焰中,一般使用可使盘状丝材回转送出的送丝装置。

(4)供气系统

火焰线材喷涂必须氧气、燃气、压缩气体三气俱全。火焰线材喷枪最好选用瓶装氧气,乙炔气和经干燥、净化处理的压缩空气。乙炔气最低限度也要用中压发生器产生的乙炔气,并且要能保证足够的供气量。压缩空气压力、流量都必须满足喷枪说明书的要求。压缩机后应接有空气换热排污器及油水分离器,以除去压缩空气中所含的水分和油。

线材火焰喷涂工艺

火焰线材喷涂层能改善基体材料的表面特性。涂层的质量取决于喷枪的性能和金属丝的质量,合理的选择喷涂工艺方法和工艺参数也是确保涂层质量的重要因素之一。喷涂工艺参数的变化将影响涂层的喷涂效率、沉积效率、结合强度、内应力和组织状态等。氧—乙炔线材火焰喷涂的工艺如下:

(1)氧-乙炔火焰的选择

火焰性质对涂层质量的影响,对不同材料会得出不同的效果。只有根据喷涂材料特性,涂层工作环境,来选用适宜的火焰性质,才能更好地提高喷涂效率和涂层质量。

中性火焰燃烧残余物少,能提高喷涂效率和喷涂质量,节约能源,是火焰线材喷涂时最常用的火焰,常用的金属线材(如:锌、铝、钢、铜、不锈钢等)都采用中性火焰进行喷涂作业。

氧化焰在喷涂合金钢、不锈钢、铝之类材料时,则会增加涂层材料中的碳和合金元素的烧损,使涂层中的氧化物含量增高,耐蚀性下降,因此一般不用。

还原焰中若乙炔含量过高,火焰的稳定性和刚度将下降,只是在喷涂铝、不锈钢材料时使用微还原焰可以减少涂层中氧化物含量和合金元素的烧损,提高涂层的耐蚀性能。

(2)气体压力和流量的选择

如采用不同型式的喷枪,其喷涂参数可能不同,应根据每把枪的使用说明书进行调整。采用SQP-1型喷枪时,由于是射吸式,一般氧气压力选用0.3~0.7 MPa;乙炔压力选用0.03~0.10 MPa;压缩空气是氧-乙炔火焰线材喷涂中不可缺少的气源之一,是线材熔化后形成微小粒子并喷射到工件表面动力的主要来源,在喷涂过程中,提高压缩空气的压力(热喷涂与再制造微信公众号),既能使丝材熔滴获得高的动能,又能使熔滴保持高的温度,对提高涂层与基体的结合强度和涂层的致密度都非常有利,但压力和流量过大将使火焰的温度降低,造成粒子熔化不良,也会影响涂层质量。因此,压缩空气的压力与流量也要根据火焰的参数进行匹配选择。一般氧-乙炔喷涂时选用压缩空气的压力为0.4~0.8 MPa。

燃气流量和氧气流量的大与小,可决定火焰的长度。采用SQP-1型喷枪当火焰为中性焰时,随着氧-燃气流量的增加,火焰的长度明显增加,焰流速度也增加,达到提高涂层的结合强度,减少涂层的孔隙率,改善涂层质量的目的。

(3)喷涂距离的选择

选择合适的喷涂距离,对涂层的质量影响很大,若选用过小的喷涂距离,丝材的熔滴温度就高,动能也大,有利于提高涂层与基体表面的结合强度。但是,氧-乙炔火焰传递给基体表面的温度增高,容易引起基体的热变形,而且对加热基体也会因为涂层与基体间热膨胀系数的差异而引起涂层中新的应力,严重时将导致涂层的开裂和剥落。喷涂距离过大时,丝材熔滴的温度和动能下降,会降低涂层与基体的结合强度和涂层的致密度。因此,喷涂时的理想情况是在对基体几乎不产生热变形的条件下,尽可能选用较小的喷涂距离。

粒子的最高飞行速度同喷涂时所用的燃气、氧气流量,压缩气体压力的大小有非常大的关系。当三种气体都增加时,粒子的飞行速度将增加,而且最大速度的位置前移,此状态时,喷涂距离可以选择较大些。

在通常的工艺参数下,丝材熔滴飞行的最大速度在喷涂距离为100 mm左右处。因此,氧-乙炔焰丝材喷涂距离一般选为100~150 mm,对于放热型复合丝材,喷涂距离可加大到150~200 mm。

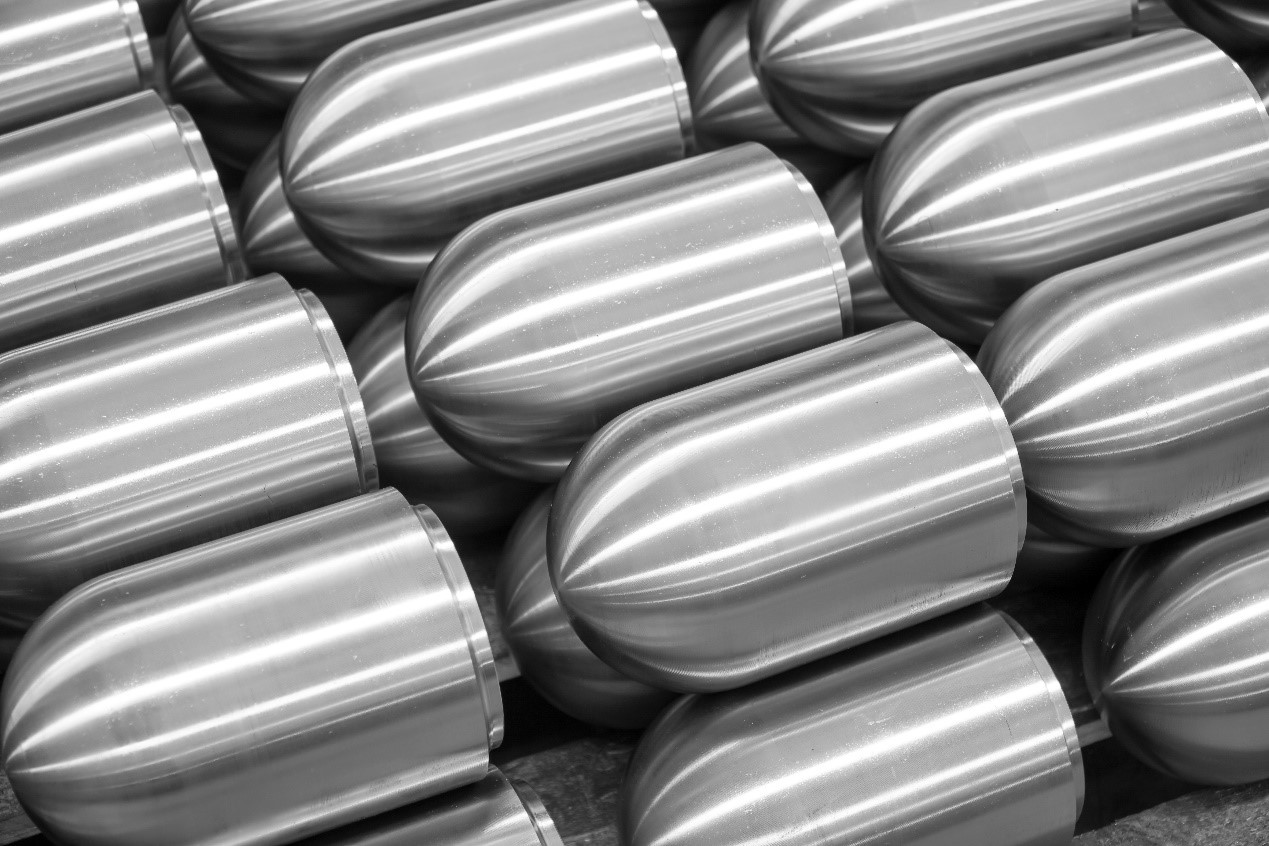

(4)丝材直径和丝材送进速度的选择

在氧-乙炔焰丝材喷涂中,选用的丝材直径越大,可以提高喷涂的效率和降低涂层的含氧量。但是选用大直径的丝材进行喷涂时,受到喷枪功率的限制。国产SQP-1型氧-乙炔焰丝材喷枪选用的丝材直径为2.3 mm和3 mm两种。美制12E型氧-乙炔焰丝材喷枪选用的丝材直径一般为3.77 mm和4.77 mm两种。

丝材送进速度取决于丝材本身的熔点和氧-乙炔焰参数的最佳条件。当氧-乙炔焰参数为最佳条件时,由于火焰能量大、稳定性好,丝材也可处于最佳的加热状态,丝材的送进速度可以偏高些。但是,当丝材的送进速度过高时,会造成丝材熔滴出现熔化不均匀的现象。因此,在确保涂层质量的前提下,必须选用较高的丝材送进速度,以便提高喷涂效率。当丝材的送进速度过低时,丝材熔滴出现细密状颗粒,造成涂层含有较多的氧化物,会降低涂层的性能和喷涂效率。比较合适的送丝速度,得到的金属雾化粒子的尺寸约在20~70 μm。每一种喷涂材料其喷涂时送丝速度是不同的。使用QX-1型喷枪可以通过观察线材在火焰中伸出空气帽的长度判断送丝速度是否合理。一般熔点高于750 ℃的金属材料,如:碳钢、不锈钢丝等,其伸出长度约在3~5 mm,而熔点低于750 ℃的锌、锡、铅、巴氏合金等其伸出空气帽长度可大于5 mm以上。

国产SQP-1型氧-乙炔焰丝材喷枪具有中速和高速两种送进速度。对于高熔点丝材和氧化物丝材,其直径为2.3 mm时,则一般选用中速档;对熔点较低的金属丝材,其直径为3 mm时,则一般用高速档。

(5)喷枪与基体表面的相对移动速度的选择

喷枪与基体表面的相对移动速度,对涂层质量和基体的热变形有一定的影响。当相对移动速度过慢时,基体表面温度升高,严重时出现表面氧化和热变形。同时基体表面出现的热膨胀与涂层出现的冷凝收缩,均发生在它们之间的接触面上,使之出现较大的拉伸应力,降低了涂层与基体表面之间的结合强度。所以,除及时冷却涂层外,正确选择喷枪与基体表面的相对移动速度是很重要的。

线材火焰喷涂设备

火焰线材喷涂可以直接、快速、方便地在钢结构、储罐、机械零部件表面制备耐腐蚀、抗氧化、耐磨损、导电、屏蔽等金属及复合材料涂层。还可以在水泥、木材、石膏等非金属表面制备具有装饰性的金属涂层,目前该技术的应用已遍及各行各业。

为使涂层性能达到使用要求,在应用火焰线材喷涂涂层时,应考虑涂层的如下特点:

(1)涂层与基体的结合是机械锚接形式,涂层与涂层的母材相比更脆、更硬、耐磨性更好。但它不适合在冲击载荷下使用。

(2)涂层一般都有孔隙,在有腐蚀介质环境中使用,涂层必须进行封闭处理。

(3)涂层形成过程中,有元素烧损和氧化反应。对涂层进行热扩散处理时,则需考虑元素烧损和氧化物的含量。