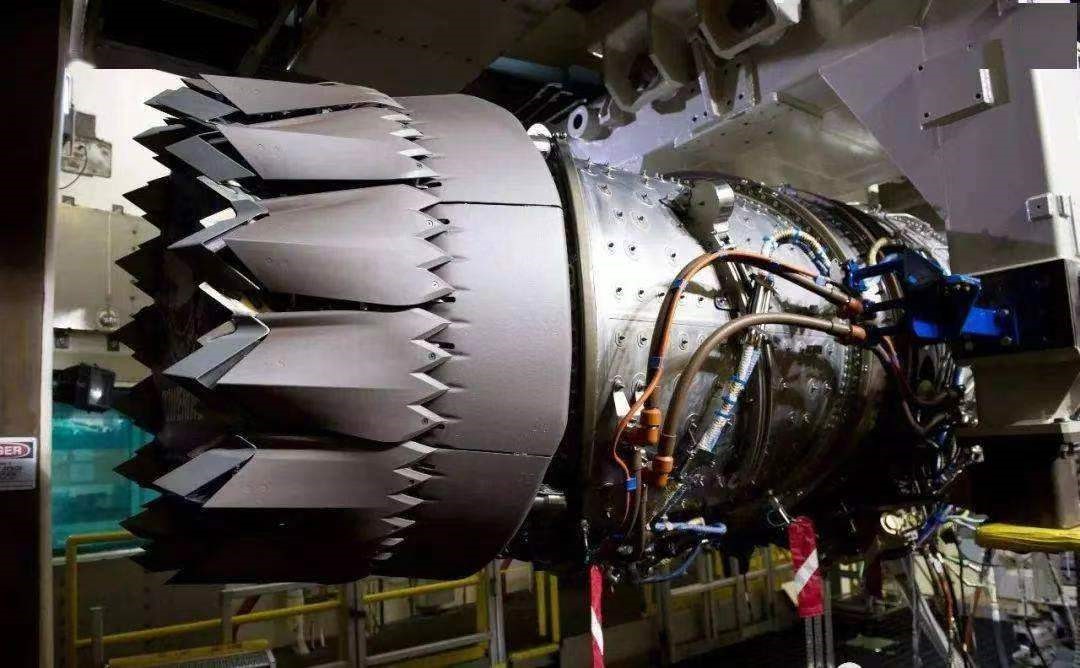

叶片是航空发动机的重要零件,叶片的主要作用在于与发动机腔体配合形成空气或燃气截面及方向的不断变化,与主轴或涡轮盘等配合实现燃气发生器高温压缩易燃气流,同时能保证燃气的高速流动并转换成所需的飞机动力。叶片在发动机中的功能使命及工作特点,决定了叶片加工的复杂性。主导工艺采用了先进制造工艺。叶片制造难点在于本身是薄壁件,刚性差,对刀具-夹具-工件组成系统的整体刚性影响更加敏感。现代发动机叶片机械加工向高效数控加工方向发展。

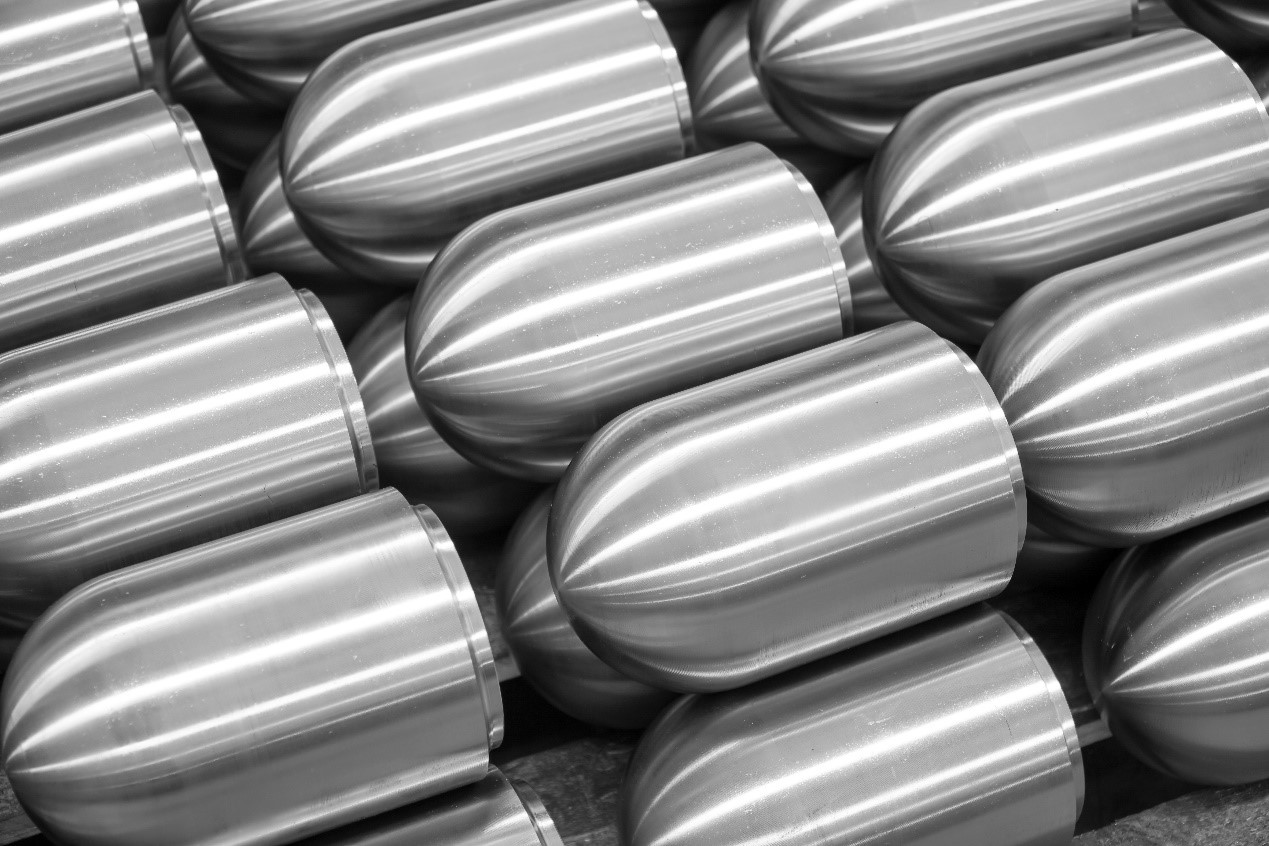

1 . 发动机叶片常用材料

航空叶片材料发展的趋势是高性能化(轻质、高强、高模、高韧、耐高温、抗氧化及耐腐蚀等)、低成本化。叶片材料从铝合金、不锈钢、钛合金到高温合金及新型复合材料,是随着发动机性能要求的不断提高而不断发展的。

2 . 航发叶片加工用机床工具特点

叶片叶身型面质量的好坏直接影响叶片的工作性能。传统的叶片加工方法费时费力,精度难以保证。在叶片加工中越来越多地采用高性能数控铣床,其中进口机床占有相当大的比例。此类机床特点如下:

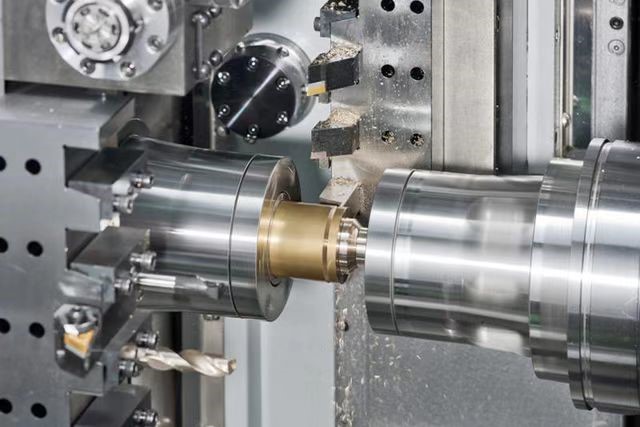

(1)多轴联动 一般为4轴或5轴联动,或在5轴联动的基础上实现更多轴的控制以及实现复合加工联动控制。

(2)高速主轴 叶片高效数控加工对高性能数控机床的主轴提出了很高的需求,高速主轴配合使用高性能刀具系统,可以实现叶片高效切削加工。

(3)高动态响应的进给系统 在高速加工条件下除要求高主轴转速外,还对进给轴的速度及加、减速度提出了很高的要求,确保机床具有快速反应能力。

(4)高刚度、高精度主轴系统、进给系统和机床结构应具有良好的静态刚度和动态刚度以及热稳定性。

(5)智能化 机床控制智能化和加工过程智能化。

目前,叶片加工用刀具以硬质合金刀具为主。相对于国外企业,国产机床工具企业中高端产品在技术水平和产业化方面与国外企业还存在差距。国内机床工具企业欲在航空航天领域有所突破,还需加强技术创新,提高产品质量稳定性,进一步完善技术服务体系,提升核心竞争力。

3 . 航发叶片高效切削策略

航发叶片的材料、结构和工艺特点,对加工质量、效率、成本等方面提出了更高的要求。高效切削是要在数控切削加工过程中,通过对“机床-零件-刀具-夹具”工艺系统特性、走刀路径、数控编程、切削用量等做具体分析,对刀具种类、刀具结构、夹紧方案、刀轴倾角等加工方案及切削深度、切削速度、进给量等切削参数进行全面优化,最终实现高质量、高效率、低成本及绿色数控加工。

(1)合理选择刀具 高效刀具涉及刀具材料、刀具涂层技术、刀具结构设计与优化、刀具配套技术等多方面。刀具的选择既要适应设备状况,又必须兼顾叶片以及难加工材料的特点,同时还要实现高效切削。选择合适的刀具材料是关键,刀具合理几何参数的选择是重点。在工艺特征允许的条件下,尽量采用刀尖圆弧半径较大的刀具进行高速铣削。在加工中合理选择与叶片材料和加工条件相匹配的刀具。

(2)切削用量的科学选择 科学选择切削用量在叶片加工中十分重要,在叶片的高效铣削中,依据刀具的有效直径科学地给出切削深度、主轴转速、每齿进给量。依据每齿进给量和主轴转速计算进给速度。在采用球头铣刀加工时,如果轴向铣削深度小于刀具半径,则有效直径将小于铣刀名义直径,有效速度也将小于名义速度,当采用圆弧铣刀浅切深时也会出现上述情况。在优化加工参数时应按有效铣削速度选择。

(3)合理制定加工方案,优化走刀路径 选择叶片型面的粗铣加工,是为了去除较大的余量,并为精加工留下均匀的加工余量,粗铣加工应该保证具有较高的材料去除率。例如,五轴联动叶片加工中心具有宽行加工功能,铣削叶片时采用的是圆柱形立铣刀,铣削轨迹是较宽的椭圆形弧线(见图1),与球头刀的铣削相比,对于铣削出同样的波峰高度或表面质量而言,生成的刀具路径的间距要大很多。因此,这种加工具有很高的加工效率。在实际加工中,采用在叶片长度方向从一端向另一端移动的回转加工方式,即螺旋铣削方式,具有很高的加工效率和加工精度。

叶片型面的精铣加工是为了获得较高的形状与位置精度,同时使型面表面粗糙度水平达到一定的要求。以钛合金叶片为例,为了降低钛合金材料加工产生的回弹影响和大面积加工时刀具磨损对加工精度的影响,刀具必须保证锋利,避免同一把刀具长时间加工,引起叶片各处型面加工精度水平产生不一致现象,有利于改善型面最终光整加工的效果。在加工中应用加工中心刀库功能,依据刀具寿命实现自动换刀,提高加工过程自动化程度。使用在线测量功能,编制测量程序,实现零件加工过程有效控制和全程序无干预复合加工。

- 航发叶片加工案例

某叶片叶肩圆弧在五轴联动设备上加工。数控加工方案有两种 :①使用进口球头刀具加工,采用的是螺旋铣的方法完成零件的粗、精加工,效果很好。②全部使用国产端铣刀加工,采用端刀、侧刃分段加工方法。

方案比较:两种方案均充分考虑了数控加工工艺性以及整体工艺路线的作用,采取了粗铣、半精铣、精铣的加工路线,优选切削刀具和切削参数,从工艺方法和加工过程上控制了叶片型面数控加工变形量,效果显著,实现了高速、高效、高质量无余量数控加工。两种方案的区别在于第一种方案使用进口球头刀具加工,刀具成本较高,加工精度高;第二种方案使用国产端铣刀加工,刀具成本较低,零件表面粗糙度值大大降低,金属去除率高,刀具寿命也很理想。

- 结语

航发叶片高效切削技术是一项技术复杂的系统工程。我们应对毛坯状态、刀具几何参数、装夹方式、走刀路径及切削用量等工艺要素进行全面优化。采取有效减小加工变形的工艺措施,消除各种工艺条件对变形的不利影响。在提高系统刚性的同时,选择与零件在力学性能、化学性能、物理性能相匹配的新型高效刀具。选择高精度动平衡刀柄,调节刀具悬伸,减少振动源。还要针对加工零件所用的刀具进行切削试验,优化切削用量,提高金属去除率,最终实现高质量、高效率、低成本及绿色高效加工。