采用3D打印集成制造汽车发动机部件

现代乘用车的汽油和柴油发动机采用全铝设计,成本和重量优化使用最新的传统生产技术。近年来,这些发动机的重量功率比呈渐进式增长,3缸和4缸发动机的质量功率比约为1.1kg/kw,反映了发动机在给定的生产边界条件下,材料特性、载荷分布和结构使用之间的平衡。这同时意味着,用常规生产技术进一步显著减轻重量是不可能的。

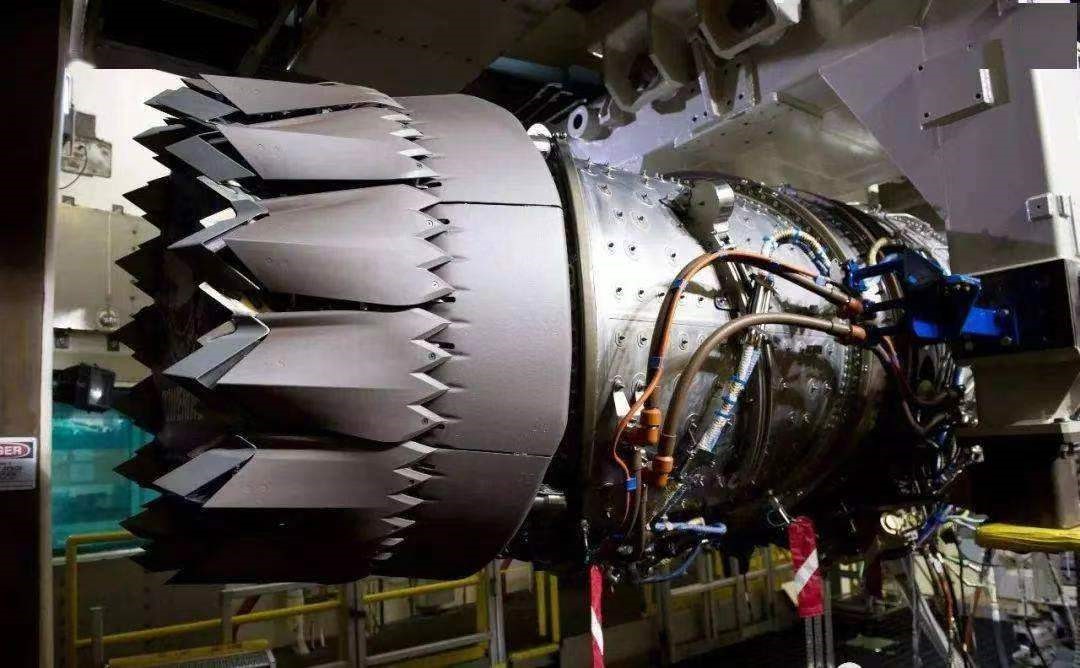

为进一步研究在新技术业态下发动机继续减重的潜力,德国联邦经济事务和能源部发起了一项名为LeiMot(轻型发动机)的研究项目,吸引了多家汽车工业重量级公司的参与,如FEV欧洲有限公司、大众汽车、亚琛工业大学以及弗劳恩霍夫的相关研究机构。项目旨在通过金属3D打印以及新型金属材料为发动机关键零部件减重。2020年8月,该项目现已进入了最终的发动机原型机阶段,通过使用纤维复合材料以及3D打印技术制成的部件替代传统的金属零部件,有望将最新一代内燃机重量减少30%。

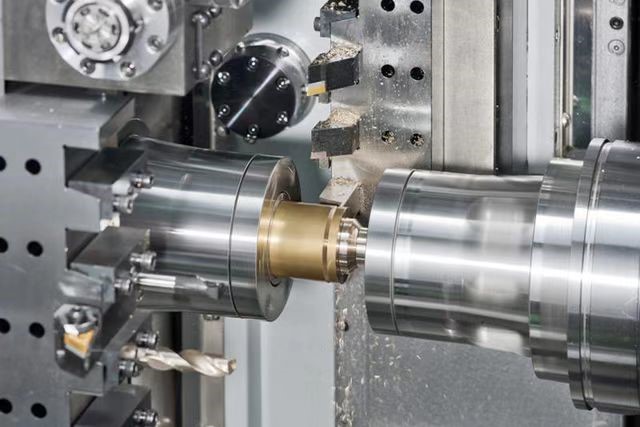

因较高的机械负载能力,大众公司EA288Evo系列的2.0L涡轮增压直喷柴油发动机被设定为优化对象,并特别选中了汽缸盖和曲轴箱两个部件。这两部分均采用选择性激光熔融工艺制造,而不是像过去那样采用压铸铝。3D打印的高设计自由度不仅被用于减轻重量,还用于改善发动机性能。在LeiMot发动机概念的开发过程中,零部件的设计边界一直遵守3D打印的整个流程,包括支撑结构、打印方向和后处理。

研究人员首先对气缸盖和曲轴箱进行了功能分解。通过该方式,研究人员可以分析每个功能,并可以根据给定的边界条件进行设计优化。此外,研究人员需要确保LeiMot气缸盖能与大众曲轴箱实现相互兼容。同时,研究人员必须保留参考发动机的重要接口和组件,尤其是曲柄连杆机构、配气机构及换气组件。

优化汽缸盖实现传统工艺无法实现的结构设计

研究人员通过专门的设计方法,使厚度不大于2mm的材料实现了冷却、润滑及换气等功能,晶格结构的厚度明显小于2mm。与传统的铸造工艺相比,该方法可以根据负荷的不同而采用多种壁厚参数,且不会存在与传统制造相关的结构弱点。

对于汽缸盖而言,工程师们需要对某些受到较高机械应力的区域进行加固,因为燃烧过程主要产生弯曲载荷,而整个发动机则要承受扭转载荷。减重与刚度的最佳比例是工字梁和集成封闭控制台的组合。最终,采用选择性激光熔融3D打印技术制造的结构优化AlSi10Mg汽缸盖重量减轻了2.3公斤,比原来的部件减重22%。

3D打印技术的设计自由度有利于研究人员直接将各种结构集成到生产过程中。研究人员有针对性地对具有气隙和较少导热横截面的绝缘晶格元件进行了设计,从而优化了排气道的隔热效果,并可减少进入气缸盖冷却液的排气热量。在额定功率条件下,该隔热系统可使流入气缸盖的热流量减少5%。这可以缩短排气后处理系统的预热时间,并提高涡轮入口温度。

重塑曲轴箱材料和结构要匹配性能

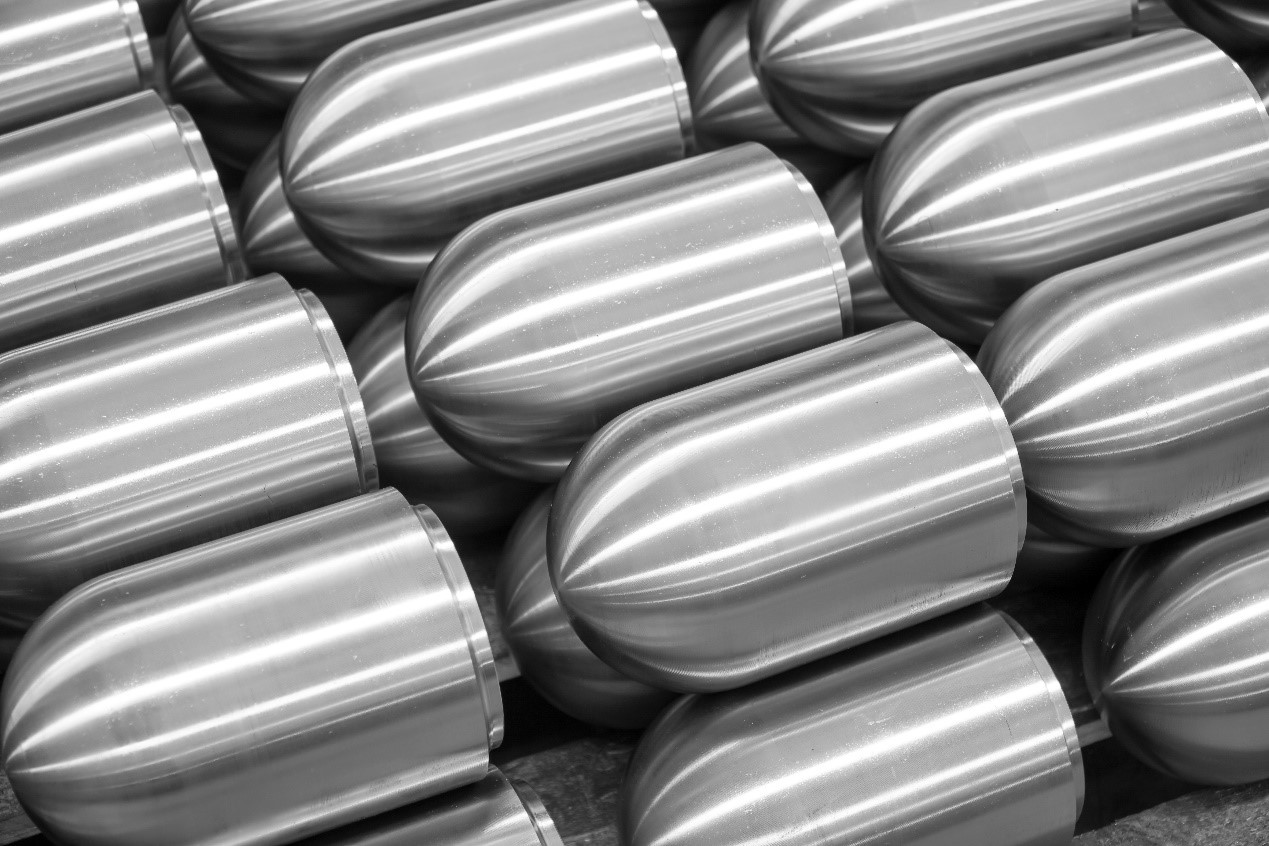

曲轴箱同样采用AlSi10Mg进行3D打印制造。考虑到曲轴箱的重量和刚度,决定采用铝制底座的短裙设计。通过减小轴承座的主轴承摩擦直径,可以用铝板底座替换钢制轴承盖。经过重新设计的曲轴箱(包括底座),与原始组件相比,重量减轻了5.1公斤。

研究人员通过采用拓扑方法,对组件的主要流动路径进行了优化分析,并为隔板外部等低应力区域设计出了空腔和晶格结构。对于接近极限的轻型设计方案而言,研究人员在设计过程中对材料特性进行了深入了解。由于该款材料有着特殊的微观结构,通过3D打印技术生产的部件的机械性能与通过传统铸造工艺制成的部件的机械性能之间,存在着显著差异。因此,研究人员通过样本研究了3D打印铝合金在不同温度下的多项机械性能,并将结果用于计算。

为进一步改善曲轴箱的冷却性能并使气缸温度实现均匀分布,研究人员在缸套间采用了宽2mm、高3mm的椭圆形冷却通道,以此对内孔进行冷却。此外,水套内部为经过充分优化的晶格结构。该结构扩大了传热面积,改善了冷却液流动过程,并提高了气缸刚度。改善后的缸套冷却系统可使缸套变形更为均匀,并能相应改善摩擦和漏气现象。

除此之外,通过采用3D打印技术,研究人员设计出了无明显偏转现象的新型油道方案。气缸盖和曲轴箱中的油道(直径范围为3-8mm)可实现直接打印。弯曲的通道和平缓变化的横截面会使气缸盖和曲轴箱内部管道系统的压力损失降低约22%。

归功于增材制造方法,该项目开发的概念发动机最终将配备最少数量的组件,通过极少的组件和高功能集成来最小化材料使用,最终基准柴油动力乘用车的主要部件减轻了约21%的重量,同时也提高了动力总成效率、运行性能、热管理能力,并且改善汽车噪声、振动和舒适性。

LeiMot研究项目有力证明了新制造工艺的设计可行性。此外,该项目还有助于研究人员探索用于内燃机开发的新方法。2021年,FEV公司将制造出5个LeiMot产品原型,并通过机械和热力学试验对其进行检验。

在中短期内,大批量通过3D打印技术生产的组件依然很难与大众市场的传统制造工艺进行竞争。在飞机部件制造等小批量生产过程中,3D打印技术已成功应用于小型部件中。未来,研究人员还可以采用混合解决方案,将3D打印技术与传统制造工艺结合在一起,从而进一步提升制造品质。