热处理可应用于许多金属合金,以显著改善关键物理性能(例如硬度、强度或可加工性)。这些变化是由于微观结构的改变,有时是由于材料的化学成分的改变。

这些处理包括将金属合金加热到(通常)极端温度,然后在受控条件下进行冷却。材料加热到的某种温度、保持该温度的时间以及冷却速度都会极大地影响金属合金的最终物理性能。

在本文中,我们回顾了与CNC加工中最常用的金属合金相关的热处理。通过描述这些过程对最终零件特性的影响,本文将帮助您为应用程序选择合适的材料。

什么时候进行热处理

热处理可以在整个制造过程中应用于金属合金。对于CNC加工零件,热处理通常适用于:

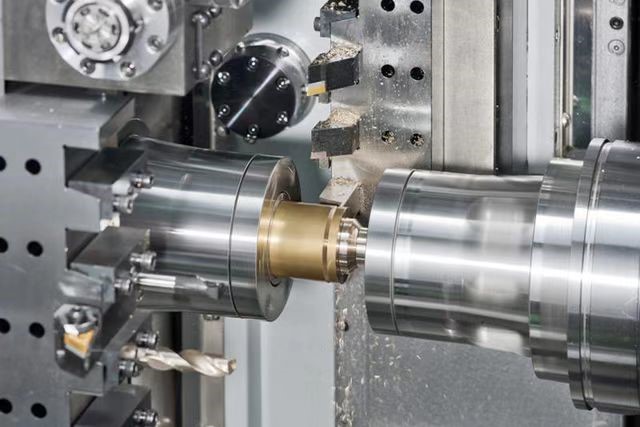

CNC加工之前:当要求提供现成的标准等级的金属合金时,CNC服务提供商将直接从库存材料加工零件。这通常是缩短交付周期的最佳选择。

CNC加工后:一些热处理显著增加材料的硬度,或在成形后用作精加工步骤。在这些情况下,热处理是在CNC加工后进行的,因为高硬度会降低材料的可加工性。例如,这是CNC加工工具钢零件时的标准做法。

CNC材料的常见热处理:退火、应力消除和回火

退火、回火和应力消除都涉及将金属合金加热至高温,然后缓慢冷却材料,通常在空气中或在烘箱中进行。它们在材料加热到的温度和制造过程中的顺序上有所不同。

在退火过程中,金属被加热到非常高的温度,然后缓慢冷却以获得所需的微观结构。退火通常应用于所有金属合金成型后和任何进一步加工之前,以软化它们并提高其可加工性。如果未规定其他热处理,大多数CNC加工零件将具有退火状态的材料特性。

应力消除包括将零件加热到高温(但低于退火),通常在CNC加工后使用,以消除制造过程中产生的残余应力。这样可以生产出机械性能更一致的零件。

回火也会在低于退火的温度下加热零件,通常在低碳钢(1045和A36)和合金钢(4140和4240)淬火后使用,以降低其脆性并改善其机械性能。

淬火

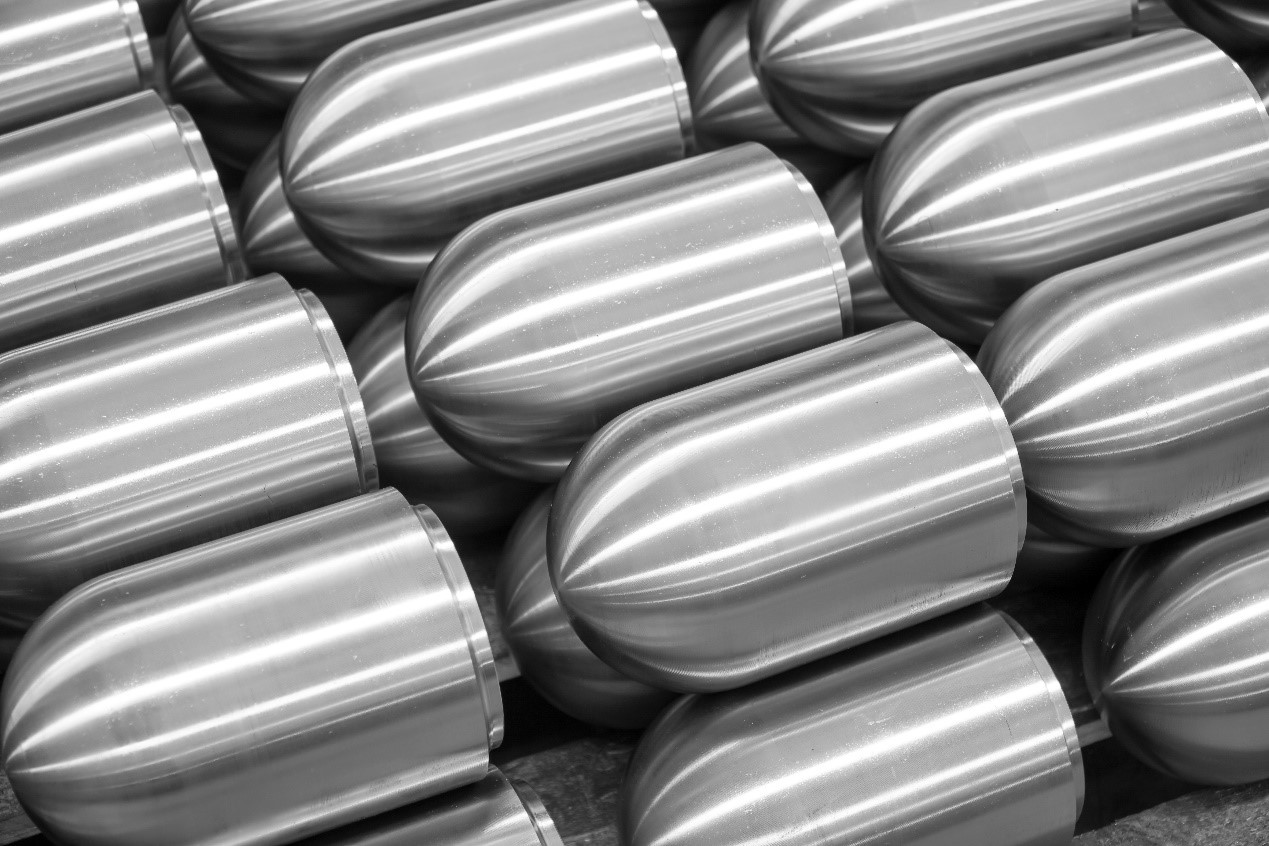

淬火包括将金属加热到非常高的温度,然后快速冷却,通常是将材料浸入油或水中或暴露在冷空气流中。快速冷却“锁定”了材料加热时发生的微观结构变化,导致零件具有极高的硬度。

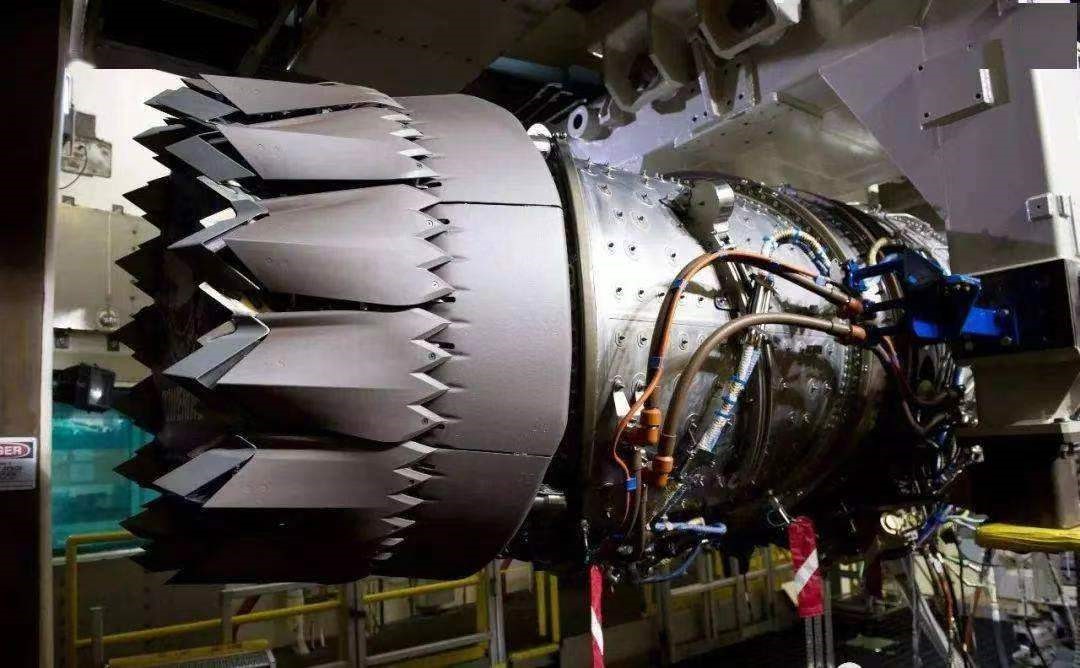

零件通常在CNC加工后作为制造过程的最后一步进行淬火(想想铁匠将刀片浸在油中),因为硬度的增加使材料更难加工。

工具钢在CNC加工后淬火,以获得极高的表面硬度特性。然后可使用回火工艺控制产生的硬度。例如,工具钢A2淬火后的硬度为63-65洛氏C,但可回火至42-62 HRC之间的硬度。回火可延长零件的使用寿命,因为回火可降低脆性(硬度为56-58 HRC时可获得最佳结果)。

沉淀硬化(时效)

沉淀硬化或时效是通常用于描述同一过程的两个术语。沉淀硬化是一个三步过程:首先将材料加热到高温,然后淬火,最后长时间加热到低温(时效)。这导致最初以不同成分的离散颗粒形式出现的合金元素溶解并均匀分布在金属基体中,就像加热溶液时糖晶体溶解在水中一样。

沉淀硬化后,金属合金的强度和硬度急剧提高。例如,7075是一种铝合金,通常用于航空航天工业,用于制造抗拉强度与不锈钢相当的零件,同时重量小于3倍。下表说明了铝7075中沉淀硬化的影响:

表面硬化和渗碳

表面硬化是一系列热处理,可使零件表面具有高硬度,而下划线材料保持柔软。这通常优于在整个体积内增加零件硬度(例如,通过淬火),因为较硬的零件也更脆。

渗碳是最常见的表面硬化热处理。它包括在富碳环境中加热低碳钢,然后对零件进行淬火,以将碳锁定在金属基体中。这增加了钢的表面硬度,就像阳极氧化增加铝合金的表面硬度一样。

如何在您的订单中指定热处理:

当您下CNC订单时,可以通过三种方式请求热处理:

参考制造标准:许多热处理是标准化的,并得到广泛应用。例如,铝合金(6061-T6、7075-T6等)中的T6指示器表明材料已沉淀硬化。

指定所需硬度:这是指定工具钢热处理和表面硬化的常用方法。这将向制造商说明CNC加工后需要进行的热处理。例如,对于D2工具钢,通常要求硬度为56-58 HRC。

指定热处理周期:当已知所需热处理的细节时,可在下订单时将这些细节传达给供应商。这样,您可以专门修改应用程序的材质属性。当然,这需要先进的冶金知识。

经验法则

- 您可以通过参考特定材料、提供硬度要求或描述处理周期,在CNC加工订单中指定热处理。

- 为最苛刻的应用选择沉淀硬化合金(例如Al 6061-T6、Al 7075-T6和SS 17-4),因为它们具有非常高的强度和硬度。

- 当需要提高整个零件体积内的硬度时,首选淬火,并且仅在零件表面进行表面硬化(渗碳)以增加硬度。